Le 4 rivoluzioni industriali: cosa sono l’industria 1.0, 2.0, 3.0 e 4.0? Qual è la storia dalle 4 rivoluzioni industriali? Quali sono le differenze tra la prima, seconda terza e quarta rivoluzione industriale? Quali sono le sfide della quarta rivoluzione industriale? Quali tecnologie caratterizzano ogni epoca? In questo articolo ti spiegheremo tutto quello che c’è da sapere!

Si può dire che la manifattura e la fabbricazione di prodotti sono antiche tanto quanto l’uomo stesso. Già prima di iniziare a creare prodotti per scopi commerciali, creavamo oggetti semplici per la casa e per uso personale.

Ad esempio, beni come armi, vestiti, riparo e cibo erano tutti prodotti a mano. Questi processi produttivi di base sono stati eseguiti in piccoli magazzini utilizzando strumenti e attrezzature semplici.

Tuttavia, negli ultimi due secoli sono stati fatti grandi progressi nel settore manifatturiero; nuove tecnologie sono state introdotte nell’industria moderna, portando a un cambiamento significativo dei processi di produttivi.

Grazie a questi sviluppi, ora siamo in grado di produrre articoli su larga scala e per scopi commerciali. Questo processo di cambiamento (o transizione) da un’economia artigianale a un’industria manifatturiera che utilizza macchine e tecnologie avanzate viene definita “Rivoluzione Industriale”.

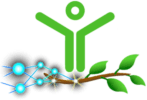

Le Quattro RIVOLUZIONI INDUSTRIALI: DA INDUSTRIA 1.0 A 4.0

La rivoluzione industriale iniziò nel XVIII secolo, coprendo il periodo compreso tra il 1760 e il 1840. Fu caratterizzata da grandi transizioni che cambiarono le economie esistenti nei diversi continenti. Prima della rivoluzione industriale, la maggior parte dell’economia si basava sul semplice artigianato e sull’agricoltura.

Tuttavia, con l’inizio della rivoluzione industriale, le economie iniziarono a basarsi su nuovi sistemi di fabbricazione, nacquero industrie su larga scala e produzione meccanizzata. Queste utilizzavano moderne fonti di energia, macchine moderne e persino nuove strategie per organizzare diversi dipartimenti nelle industrie.

I cambiamenti generati dalla rivoluzione industriale furono evidenti principalmente in tre diverse regioni: gli Stati Uniti, la Gran Bretagna e l’Europa continentale. Tuttavia, nel 20° secolo, la rivoluzione si era già diffusa in quasi ogni altra parte del mondo, dando vita all’era dell’industria moderna.

Questi cambiamenti non si sono verificati in un sol colpo. Piuttosto, la transizione è avvenuta gradualmente, ad ogni step l’industria si è evoluta diventando sempre più moderna ed innovativa.

La rivoluzione industriale può essere suddivisa in quattro fasi:

- La prima rivoluzione industriale (Industria 1.0)

- La seconda rivoluzione industriale (Industria 2.0)

- La terza rivoluzione industriale (Industria 3.0)

- La quarta rivoluzione industriale (Industria 4.0)

Finora abbiamo attraversato tre rivoluzioni industriali: Industria 1.0, Industria 2.0 e Industria 3.0. Mentre adesso siamo nel mezzo della quarta rivoluzione industriale (industria 4.0). In questo articolo, esaminiamo le quattro rivoluzioni industriali, ciò che ciascuna ha comportato e il tipo di tecnologie che caratterizzano ogni rivoluzione.

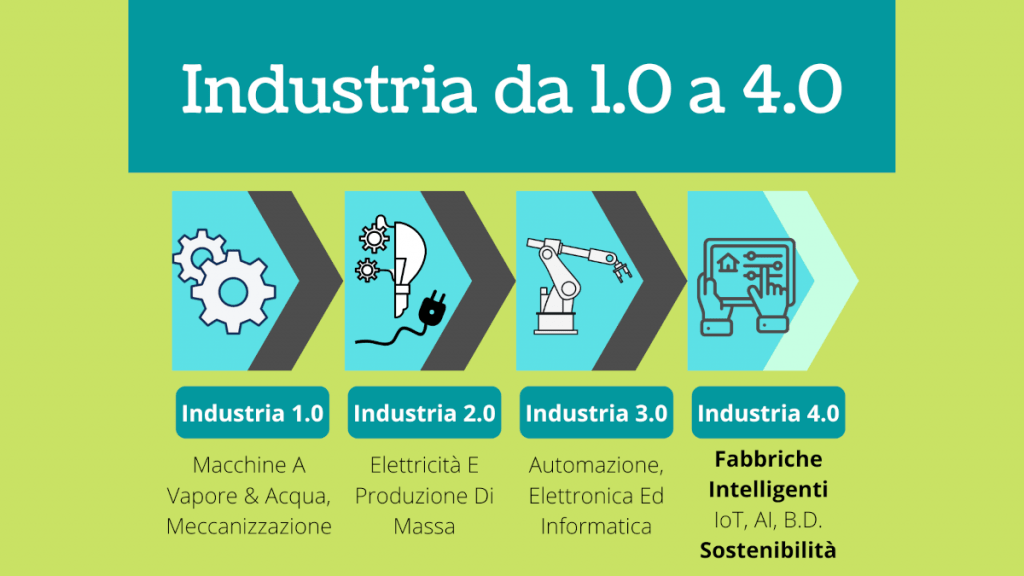

LA PRIMA RIVOLUZIONE INDUSTRIALE

L’industria 1.0 rappresenta la prima rivoluzione industriale. Cominciò in Inghilterra, nel 18° secolo e copre il periodo dal 1760 al 1840 circa. Nell’ultimo periodo del XVIII secolo, la rivoluzione industriale si era già diffusa negli Stati Uniti.

Questa ‘era fu caratterizzata principalmente dalla meccanizzazione della produzione e dal vasto utilizzo di macchinari alimentati a vapore. Questo segnò anche il primo grande passaggio da un’economia artigianale a quella che prevedeva l’uso delle macchine nei processi produttivi.

Le industrie che sono state più influenzate dalla prima rivoluzione industriale includono i settori del vetro, minerario, agricolo e tessile. Ad esempio, prima della rivoluzione, fili e tessuti venivano fabbricati in casa utilizzando semplici filatoi.

Gli strumenti di base, i materiali e le attrezzature utilizzati per realizzare i tessuti erano solitamente forniti dai mercanti. L’utilizzo di questi strumenti rendeva difficile la gestione della produzione e anche la produzione di grandi quantità di articoli.

Tuttavia, con l’avvento dell’industria 1.0, la meccanizzazione è stata introdotta nel processo produttivo, portando a processi più rapidi e una produzione su scala relativamente ampia.

Infatti, la versione meccanizzata di questi strumenti ha portato a una produzione di filo otto volte superiore in volume rispetto al precedente processo di produzione.

Sebbene la potenza del vapore fosse già nota, non aveva ancora iniziato ad essere utilizzata nei processi industriali. Pertanto, quando il suo utilizzo è stato introdotto nel settore, è stato considerato il più grande passo avanti mai realizzato in quest’epoca.

La forza del vapore non solo ha portato alla produzione di volumi più elevati, ma ha anche portato a un aumento significativo della produttività umana.

Ad esempio, invece di assumere personale per azionare i telai per tessere, sono stati utilizzati motori a vapore per fornire una potenza adeguata.

Le tecnologie della prima rivoluzione industriale

Le tecnologie di riferimento che hanno caratterizzato la prima rivoluzione industriale (industria 1.0) sono state le macchine alimentate ad acqua e vapore.

Un buon esempio di tali macchine è il telaio per tessitura che fu sviluppato per la prima volta nel 1784. Altre macchine inventate in questo periodo includono la ruota idraulica, i filatoi più complessi e il motore a vapore.

Queste macchine di nuova invenzione consentivano ai lavoratori di produrre merci in grandi quantità. Inoltre, hanno reso il processo di produzione molto più efficiente ed economico.

Di conseguenza, la maggior parte delle piccole imprese è cresciuta e si è sviluppata fino a diventare grandi organizzazioni che servivano un numero maggiore di persone. Le tecnologie in particolare hanno portato vantaggi significativi alle industrie tessili e dei trasporti.

Questi vantaggi sono diventati ancora più evidenti quando il carbone ha iniziato ad essere utilizzato come fonte aggiuntiva di combustibile per diversi processi produttivi.

Uno dei principali svantaggi della prima rivoluzione industriale era che c’era una maggiore domanda di macchine di produzione rispetto all’offerta. Dopotutto, queste macchine erano appena state inventate, il che significava che c’erano relativamente meno macchine e tecnologie per soddisfare tutte le richieste dei clienti.

Ciò ha portato a una maggiore pressione, soprattutto sui lavoratori che erano considerati di classe inferiore. Questi lavoratori furono costretti a lavorare per lunghe ore e in condizioni di lavoro malsane.

Tuttavia, nel 1833, nel Regno Unito fu messo in atto il Factory Act per garantire il rispetto di standard elevati in tutti i luoghi di lavoro, garantendo la sicurezza e la protezione di tutti i lavoratori dipendenti.

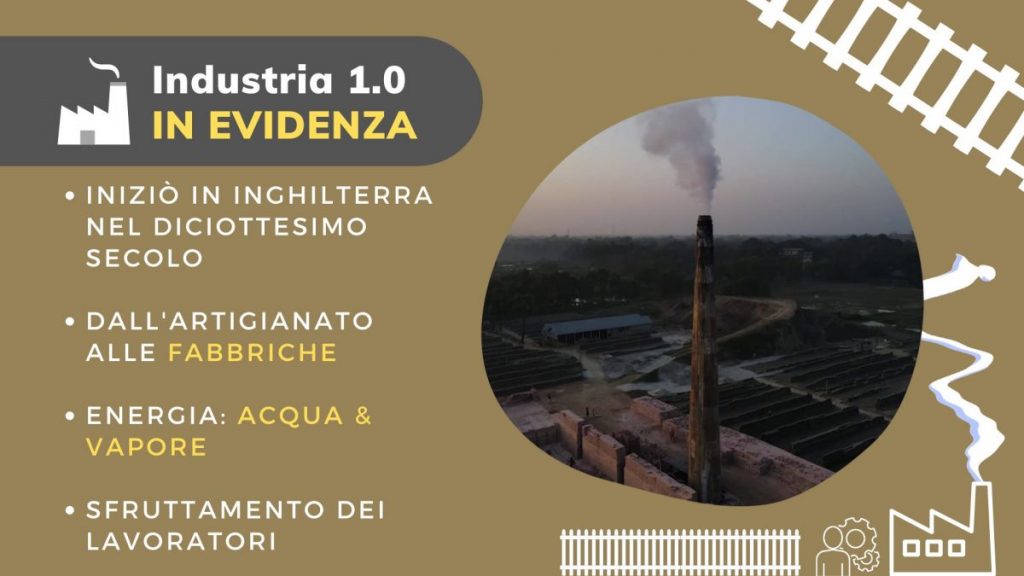

CHE COS’È L’INDUSTRIA 2.0? LA SECONDA RIVOLUZIONE INDUSTRIALE

La seconda rivoluzione industriale (Industria 2.0) iniziò nel XIX secolo, intorno agli anni ’70 dell’Ottocento. Prese inizialmente piede principalmente in Germania, America e Gran Bretagna.

Alcuni storici si riferiscono anche a questo periodo come all’era della “rivoluzione tecnologica”. Questa rivoluzione riguardava principalmente processi industriali che utilizzavano macchine alimentate da energia elettrica.

Fino a quel momento, le industrie utilizzavano già l’elettricità. Tuttavia, fu solo con la seconda rivoluzione industriale che furono inventate le macchine elettriche.

Rispetto alle macchine ad acqua ea vapore, i macchinari elettrici erano molto più efficienti, più facili da usare e da mantenere. Inoltre, erano molto convenienti, richiedendo meno risorse e sforzi umani rispetto alle macchine utilizzate durante la prima rivoluzione industriale.

L’industria 2.0 prevedeva anche un processo di produzione di massa più snello. Ciò è avvenuto dopo la creazione della prima catena di montaggio, che ha facilitato la produzione di articoli in volumi maggiori e di migliore qualità. In effetti, la produzione in serie di articoli era considerata una pratica standard durante questo periodo.

Un altro aspetto notevole della seconda rivoluzione industriale è stato il miglioramento della cultura industriale. Durante la prima rivoluzione industriale, i programmi di gestione sono stati introdotti attraverso il Factory Act del 1833; questi programmi non solo assicuravano che gli impianti di produzione fossero altamente efficienti, ma assicuravano anche che i dipendenti lavorassero orari ragionevoli e fossero protetti.

Durante la seconda rivoluzione industriale, sono state messe in atto più tecniche e programmi per migliorare la qualità della produzione e garantire una migliore gestione della produzione.

Queste tecniche utilizzavano principi di produzione snella, allocazione delle risorse, strategie di produzione just-in-time e una migliore divisione del lavoro. E tra le molte persone innovative che svilupparono queste strategie e tecniche c’era Frederick Taylor; un ingegnere meccanico americano che studiò nuovi modelli produttivi, migliorando l’efficienza del lavoro ed ottimizzando il tempo del lavoratore.

Le tecnologie della seconda rivoluzione industriale

Molti sono i sistemi tecnologici che sono stati sviluppati durante la seconda rivoluzione industriale. L’aspetto principale di questa era era l’uso dell’energia elettrica e dell’acciaio nelle industrie di produzione.

L’uso dell’elettricità ha permesso a molte industrie di incorporare moderne linee di produzione e realizzare la produzione di massa di beni. Inoltre, l’industria 2.0 è stata caratterizzata da estese reti telegrafiche e ferroviarie.

Queste reti hanno facilitato un sistema di trasporto più veloce. Inoltre, ha consentito una comunicazione e un trasferimento di informazioni più rapidi.

Nel 1901, Ransom E. Olds fondò la prima catena di montaggio. In qualità di produttore di auto Oldsmobile, Ransom avviò un sistema che produceva almeno 20 unità al giorno. E in un solo anno, l’azienda aumentò la propria produzione del 500% rispetto all’anno precedente.

Grazie alla creazione di più veicoli da parte di Oldsmobile, questo periodo ha visto una forte diminuzione del prezzo complessivo delle automobili. Infine, i sistemi tecnologici utilizzati dall’azienda sono serviti anche da modello per Henry Ford.

Henry Ford è stata la prima persona a realizzare l’idea della produzione di massa. Henry coltivava un vivo interesse per il modo in cui i maiali di un mattatoio di Chicago sarebbero stati appesi ai nastri trasportatori.

C’erano diversi macellai e ognuno eseguiva solo una parte del lavoro di macellazione dei maiali. Henry ha quindi applicato questi principi nella produzione di automobili, cambiando il modo in cui veniva eseguito il processo.

Ad esempio, prima della sua invenzione, una sola stazione avrebbe assemblato l’intera automobile. Tuttavia, applicando i principi appresi dai nastri trasportatori e dalla distribuzione del lavoro, Henry ha creato un nuovo sistema in cui tutti i veicoli sarebbero stati prodotti passo dopo passo, su un nastro trasportatore.

Questa invenzione ha reso la produzione di automobili molto più veloce ed economica. Per questo Henry Ford è considerato il padre della produzione di massa automobilistica.

Differenze tra Industria 1.0 e 2.0

| Industria 1.0 | Industria 2.0 | |

| Fonte energetica | Acqua e vapore erano le principali fonti di energia per macchine e processi industriali. | L’elettricità e il petrolio erano la principale fonte di energia per la maggior parte delle macchine e dei processi industriali. |

| Manodopera | Più forza lavoro e risorse umane erano necessarie per la maggior parte dei processi industriali – Questo perché c’era più domanda che offerta, il che significava che più persone erano impiegate e lavoravano per lunghe ore. | Era necessaria meno forza lavoro e più persone persero il lavoro – Questo perché le macchine hanno sostituito i lavoratori, svolgendo la maggior parte delle attività che questi facevano in precedenza. |

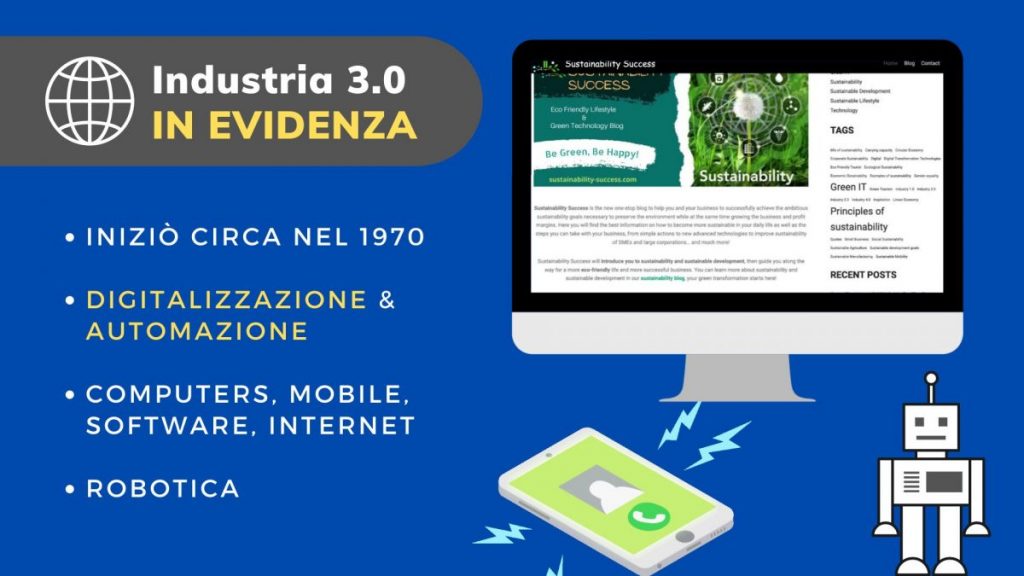

CHE COS’È L’INDUSTRIA 3.0? LA TERZA RIVOLUZIONE INDUSTRIALE

La terza rivoluzione industriale è anche comunemente chiamata “Rivoluzione digitale” o “Prima era dei computer”. Ha inizio nel XX secolo, intorno agli anni ’70. Durante questo periodo furono sviluppati computer semplici ma relativamente grandi.

Questi computer avevano una potenza di calcolo abbastanza buona e hanno gettato solide basi per lo sviluppo delle macchine moderne.

L’industria 3.0 è iniziata attraverso l’automazione parziale; un processo tecnologico che è stato ottenuto utilizzando semplici computer e controllori logici programmabili (o controlli programmabili dalla memoria).

Prima della rivoluzione erano stati sviluppati dei semplici sistemi automatizzati. Tuttavia, questi facevano ancora molto affidamento sull’intervento e sul contributo umano.

In questa era, la tecnologia dell’informazione (IT) e l’elettronica sono state introdotte in molti processi di produzione, promuovendo l’automazione nei processi di produzione.

Inoltre, i processi di automazione sono ulteriormente avanzati in seguito all’utilizzo di energie rinnovabili nelle industrie di produzione, nonché allo sviluppo della connettività e dell’accesso a Internet.

È fondamentale notare che l’Industria 3.0 (terza rivoluzione industriale) è presente ancora oggi. In effetti, la maggior parte delle fabbriche e delle industrie di produzione moderne si trovano attualmente a questo livello di evoluzione. Ed è grazie all’invenzione di queste tecnologie che ora possiamo automatizzare interi processi produttivi.

Un buon esempio di questi sono i robot che possono essere programmati per svolgere determinate attività da soli, senza alcun intervento umano.

Le tecnologie della terza rivoluzione industriale

Durante l’ultimo periodo del 20° secolo, sono stati fatti grandi progressi nell’industria elettronica. Ad esempio, sono state inventate diverse varietà di dispositivi elettronici, come circuiti integrati e transistor.

Questi dispositivi elettronici hanno determinato una parziale automazione delle macchine che sono state utilizzate nei processi produttivi. A sua volta, ciò ha portato a una maggiore precisione nella produzione, a velocità più elevate, a una migliore competenza e persino a sostituire il lavoro umano in alcuni processi di produzione.

Negli anni ’60 fu inventato il controllore logico programmabile (PLC); una delle invenzioni di riferimento che ha innescato processi automatizzati utilizzando l’elettronica.

Inoltre, l’incorporazione di macchine elettroniche nei processi di produzione ha portato a una richiesta di sistemi software per controllare questo hardware elettronico. Di conseguenza, ciò alimentò il mercato dello sviluppo software dell’epoca.

I sistemi software, oltre ad abilitare i dispositivi elettronici, hanno consentito di svolgere diversi processi gestionali.

Ad esempio, attività come la gestione dell’inventario, il monitoraggio dei prodotti, la pianificazione delle risorse aziendali, la pianificazione dei flussi di prodotti e la logistica di spedizione sono state abilitate dai sistemi software. E da quel momento, i sistemi vengono costantemente sviluppati e automatizzati utilizzando la tecnologia dell’informazione e l’elettronica.

Altre macchine elettroniche inventate durante la terza rivoluzione industriale includono chip a circuito integrato, sistemi logici digitali, transistor MOS, nonché le rispettive tecnologie derivate, come Internet, computer, telefoni cellulari digitali e microprocessori. In poche parole, l’era della rivoluzione digitale ha convertito il mondo analogico esistente in un mondo moderno e digitale.

Differenze tra Industria 2.0 e 3.0

| Industria 2.0 | Industria 3.0 | |

| Sistemi di produzione | I macchinari sono stati utilizzati principalmente nella produzione su larga scala. | I sistemi automatizzati sono utilizzati nella produzione di massa; questi sistemi hanno la capacità di svolgere complicati compiti umani. |

| Grande invenzione | L’uso dell’elettricità nei processi di produzione è stata una grande invenzione in quest’epoca. | L’introduzione dei computer e dell’automazione sono stati i punti di riferimento dell’Industria 3.0. |

CHE COS’È L’INDUSTRIA 4.0? LA QUARTA RIVOLUZIONE INDUSTRIALE

La quarta rivoluzione industriale (industria 4.0) è attualmente in atto nel mondo moderno. Questa era è caratterizzata dall’uso delle tecnologie di comunicazione e dell’informazione intelligente in vari settori.

Inoltre, le connessioni di rete vengono utilizzate per espandere i sistemi di produzione che già incorporano l’automazione e le tecnologie informatiche.

Pertanto, la quarta rivoluzione industriale ha portato a reti (o interconnettività) efficienti di sistemi, noti anche come “sistemi di produzione cyber-fisici”.

A sua volta, questa invenzione ha portato allo sviluppo di fabbriche intelligenti, dove tutta la produzione è quasi completamente automatizzata, sistemi di produzione, persone e componenti comunicano grazie a una rete unica.

Inoltre, l’attuale era della rivoluzione ha cambiato radicalmente il modo in cui le persone lavorano. Consente un modo più efficiente di lavorare integrando le persone in reti intelligenti.

L’industria manifatturiera è quasi interamente digitalizzata, rendendo più facile passare le informazioni alle persone giuste e al momento giusto.

Inoltre, c’è stato un aumento significativo dell’uso di dispositivi e macchine digitali nelle industrie di produzione, oltre che sul campo. Ciò ha quindi facilitato una più facile fornitura di servizi e documentazione delle apparecchiature ai professionisti della manutenzione.

Non solo queste informazioni cruciali vengono fornite in modo tempestivo, ma sono anche rese disponibili nel posto giusto al momento giusto.

L’industria 4.0 è considerata come l’era degli impianti di produzione, dei sistemi di stoccaggio e delle macchine intelligenti in grado di compiere azioni, controllare altri dispositivi e scambiare informazioni in modo autonomo senza alcun intervento umano.

Questa distribuzione ideale delle informazioni è resa possibile attraverso l’IIoT (Industrial Internet of Things). L’IIoT ha quattro elementi chiave, vale a dire:

- Cloud computing e big data

- Sistemi cyber-fisici

- Machine learning e intelligenza artificiale

- Internet of Things (IoT)

Si prevede che saranno fatti sempre più progressi nell’Industria 4.0. Ad esempio, esiste il potenziale per sviluppare macchine intelligenti con la capacità di attivare una logistica auto-organizzata, prevedere guasti ed eseguire diversi processi di manutenzione in modo autonomo.

Queste macchine saranno in grado di prevedere cambiamenti imprevisti o improvvisi nella produzione, garantendo così una maggior continuità nei processi produttivi. In altre parole, possiamo aspettarci un cambiamento drastico nel modo in cui le merci vengono prodotte, servite, raffinate e distribuite.

Un altro aspetto importante della quarta rivoluzione industriale è la maggiore attenzione alla sostenibilità e alle questioni ambientali.

Lo sviluppo sostenibile, così come definito dai 3 pilastri della sostenibilità (ecosostenibilità, profitto e sostenibilità sociale), non è visto solo come una necessità per essere più ecologici e preservare le risorse naturali per le generazioni future, ma è anche un’opportunità per migliorare l’efficienza dei processi produttivi e migliorare la redditività aziendale.

Quando è iniziata la quarta rivoluzione industriale?

Gli sviluppi iniziali della quarta rivoluzione industriale (Industria 4.0) sono iniziati negli anni ’90, in seguito ai progressi nel settore delle telecomunicazioni e di Internet. Tuttavia, i principali cambiamenti in questa era sono stati evidenti dal 2011.

Durante quest’anno è stato condotto un progetto in Germania, promuovendo l’informatizzazione nella produzione. Fu infatti durante la Fiera di Hannover (svoltasi nello stesso anno) che venne lanciato pubblicamente il termine “Industria 4.0”.

Le tecnologie dell’industria 4.0

Tra le principali tecnologie inventate durante la quarta rivoluzione industriale ci sono i Cyber-Physical Systems (CPS). Questi sistemi vengono utilizzati in vari processi industriali per analizzare, guidare e condividere azioni intelligenti, rendendo i dispositivi più intelligenti.

Inoltre, ci sono macchine intelligenti in grado di monitorare e rilevare i guasti nei processi di produzione. Tali macchine consentono alle industrie di essere adeguatamente preparate per eventuali cambiamenti drastici che potrebbero comportare elevati tempi di fermo e perdite economiche.

I sistemi cyber-fisici hanno anche reso possibile la visualizzazione virtuale delle industrie; quindi, possono essere facilmente monitorati e regolati anche da postazioni remote. Inoltre, i sistemi, l’infrastruttura e i diversi processi di produzione possono essere monitorati in un unico luogo. Ciò rende la gestione delle industrie più semplice e altamente efficiente.

Differenze tra Industria 3.0 e 4.0

| Industria 3.0 | Industria 4.0 | |

| L’intervento umano | La maggior parte dei processi di produzione sono automatizzati utilizzando la tecnologia dell’informazione e processori logici. Tuttavia, si basano ancora sull’intervento umano. | La maggior parte dei processi di produzione utilizza enormi quantità di dati e macchine intelligenti interconnesse che non dipendono da alcun intervento umano. |

Le Sfide dell’industria 4.0

L’implementazione dell’industria 4.0 non è stata un percorso del tutto regolare. Nonostante le numerose opportunità e vantaggi per le imprese che questa rivoluzione industriale ha portato, ci sono state anche sfide e ostacoli importanti. Ad esempio, i due principali problemi incontrati durante questa era:

Grande divario nelle competenze tecniche

Man mano che vengono fatti più progressi nella tecnologia, c’è una maggiore necessità di una forza lavoro più qualificata. I candidati al lavoro devono ora possedere “destrezza digitale”; dovrebbero avere una buona conoscenza dei processi di produzione, nonché degli strumenti digitali e delle macchine intelligenti utilizzati per eseguire questi processi.

Privacy e sensibilità dei dati

A seguito dell’aumento della tecnologia, ci sono più preoccupazioni sulla privacy dei dati, sulla proprietà e sulla gestione dell’IP. Prendi, ad esempio, il processo di implementazione di un algoritmo di intelligenza artificiale (AI).

Innanzitutto, dovrai inserire i dati, in modo da addestrare e testare l’algoritmo. Tuttavia, affinché ciò avvenga, dovrai condividere i dati con altri sviluppatori di terze parti; un atto che non garantisce la sicurezza e la riservatezza dei tuoi dati.

CONCLUSIONI

Le innovazioni tecnologiche stanno diventando ogni giorno più rapide e ci aspettiamo ancora più innovazioni nel prossimo decennio. Riteniamo infatti che Industria 4.0 non sarà l’ultima delle rivoluzioni industriali.

Piuttosto, c’è una grande possibilità che Industria 5.0 possa arrivare prima di quanto si creda; e quando ciò accadrà, possiamo aspettarci che questa sarà la piena realizzazione di ciò che l’Industria 4.0 ha solo sognato!

Nel frattempo, lo sviluppo dei robot di fabbrica e dell’intelligenza artificiale porterà a interazioni più significative tra esseri umani, computer e robot, che a loro volta si tradurranno in migliori processi di produzione, migliori standard di vita e maggiore sostenibilità ambientale.

SCOPRI DI PIÙ

- Motore a vapore – Prima rivoluzione industriale – Wikipedia

- La seconda rivoluzione industriale – Wikipedia

- Considerazioni sulla terza rivoluzione industriale – Riccardo Campa

- La quarta rivoluzione industriale – Klaus Schwab